石墨軸承的工藝控制難度

石墨軸承的工藝操控難度首要體現在以下幾個方面,觸及資料特性、加工技能、功用穩定性及質量檢測等多個環節:

1.資料特性帶來的應戰

脆性與強度平衡:

石墨資料自身脆性大、抗沖擊性差,加工過程中易發生裂紋或崩邊,尤其在鉆孔、車削等工序中需嚴厲操控進給量和轉速,避免資料破損。

孔隙率操控:

石墨軸承的孔隙率直接影響其自潤滑功用和機械強度。孔隙率過高會導致強度下降,過低則或許削弱潤滑作用,需經過調整限制工藝(如壓力、溫度、時刻)和添加劑(如樹脂、金屬粉末)進行優化。

各向異性:

石墨的層狀結構導致資料在不同方向上的力學功用差異顯著,加工時需考慮資料取向對軸承壽數的影響。

2.精細加工技能難點

標準與形位公役操控:

石墨質地較軟,加工時易變形,難以確保高精度(如內徑、外徑的圓度、圓柱度)。需選用專用夾具或冷凍加工技能減少變形。

外表質量進步:

石墨外表易發生劃痕或微裂紋,需經過精細磨削(如金剛石砂輪)和拋光工藝改進外表粗糙度,但或許引入剩余應力。

雜亂結構加工:

關于含油槽、螺旋槽等雜亂結構的石墨軸承,加工途徑規劃和刀具磨損操控更為困難。

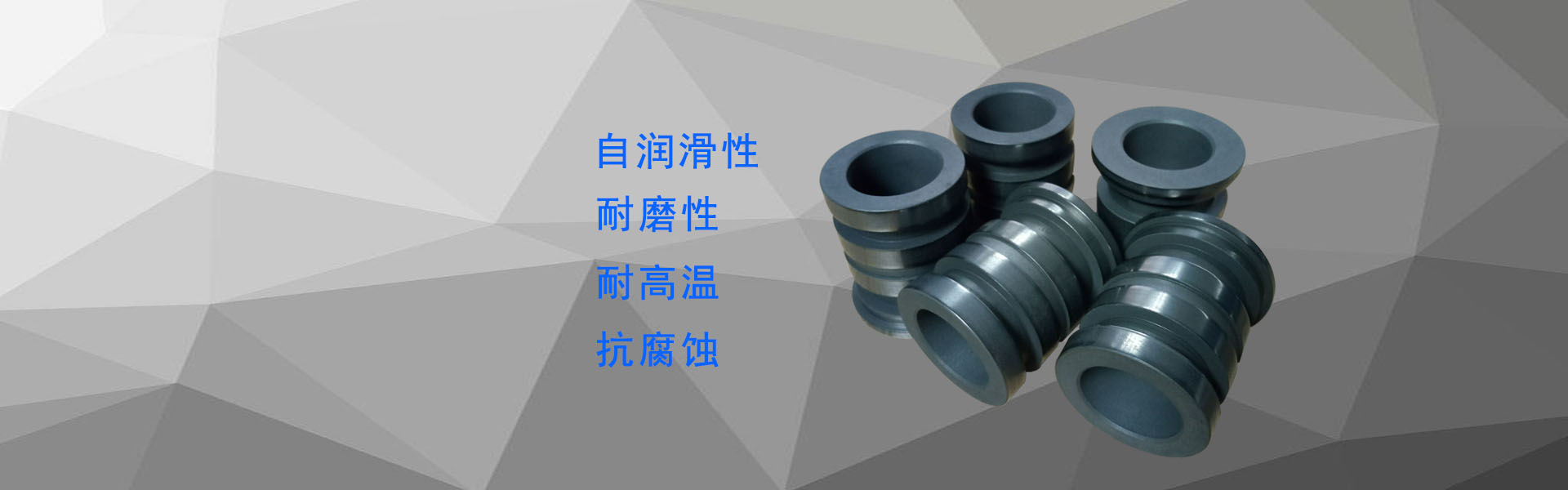

3.功用穩定性保障

高溫功用操控:

石墨在高溫下易氧化(>450℃),需經過浸漬金屬(如銻、銅)或涂層(如碳化硅)行進抗氧化性,但工藝雜亂且或許影響潤滑性。

熱膨脹匹配:

石墨的熱膨脹系數(CTE)較低,與金屬軸配合時需考慮溫差下的空隙改變,避免卡死或松動。

耐磨性優化:

在高速或高載場景下,石墨軸承的磨損速率需經過調整資料配方(如添加碳纖維)或外表強化處理(如滲氮)進行操控。

4.質量檢測與一致性操控

無損檢測難度:

內部缺點(如孔隙、裂紋)難以經過常規無損檢測(如超聲、X射線)精確辨認,需依托破壞性檢驗(如金相剖析)或先進成像技能。

功用分散性:

資料批次差異、加工參數動搖或許導致軸承功用(如沖突系數、壽數)不一致,需樹立嚴厲的工藝參數監控和追溯系統。

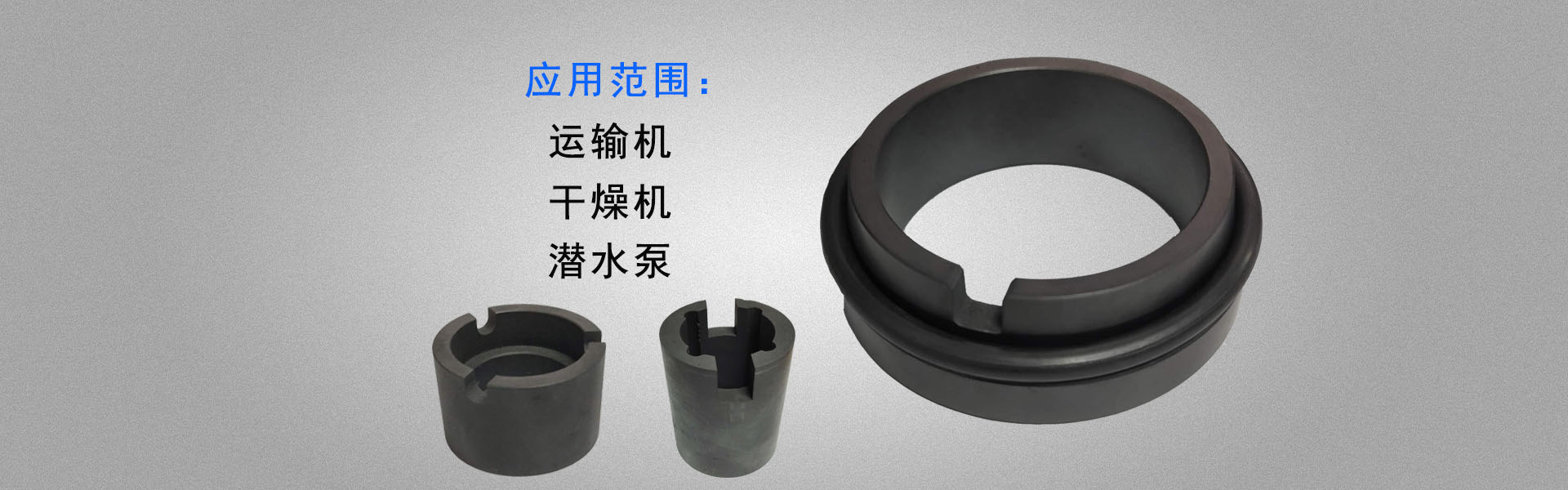

5.運用場景的特殊要求

腐蝕環境適配:

在強酸、強堿環境中,需挑選高純度石墨或改性資料(如浸漬聚四氟乙烯),但或許犧牲部分機械功用。

動態功用調控:

關于高速旋轉軸承,需平衡離心應力與資料強度,或許需經過有限元剖析優化結構設計。

解決方案方向

資料改性:經過添加碳纖維、金屬粉末或陶瓷顆粒增強石墨基體的強度和耐磨性。

工藝優化:選用冷壓成型+高溫燒結工藝,結合數控加工技能行進精度。

涂層技能:在石墨外表堆積硬質涂層(如DLC)以進步耐磨性和抗氧化性。

智能化監控:引入在線檢測系統和AI算法,實時調整加工參數,減少人為過失。

石墨軸承的工藝操控需歸納考慮資料科學、機械加工、沖突學等多學科常識,其難度在于平衡功用、本錢與可靠性。隨著技能行進,部分難點(如孔隙率操控、自動化加工)已逐步得到解決,但針對極點工況(如超高溫、超高速)的工藝仍需進一步打破。

想要了解更多石墨軸承的內容,可聯系從事石墨軸承多年,產品經驗豐富的滑小姐:13500098659。